Anodisation & Anodisation Dure

Il y a toujours une couche fine d’oxyde naturel ( alumina ) sur la surface de l’aluminium. Cette couche est soumis á la détérioration á cause de sa fragilité qui est provoquée tant par l’épaisseur mince que par l’absence de son homogénéité .

Il y a toujours une couche fine d’oxyde naturel ( alumina ) sur la surface de l’aluminium. Cette couche est soumis á la détérioration á cause de sa fragilité qui est provoquée tant par l’épaisseur mince que par l’absence de son homogénéité .

Le procédé d’anodisation ( eloxation) que nous réalisons nous permet de controler l’épaisseur de cette couche d’oxyde en obtenant une couche homogène et résistant.

En utilisant les colorants spéciaux il est possible de colorer la couche anodisée. La colorisation de la couche déposée est une opération supplémentaires et facultative. La seule modalité de décolorer la pièce est la destruction de la couche anodisée.

La finalisation du traitement d’anodisation est réalisée par le colmatage des pores par la hydratation de la couche d’oxyde formée. Une fois les pores colmatés, on obtient une meilleure résistance á la corrosion.

La couche d’oxyde d’aluminium déposée a aussi des propriétés diélectriques. La présence de la couche anodisée sur la surface d’une ;pièce d’aluminium empêche le passage du courant électrique.

La porosité des surfaces anodisées permet une très bonne adhérence dans le cas de la peinture dans le champs électrostatique ou lorsque deux surfaces sont soudées.

Les pièces en aluminium ont une structure cristalline en fonction du traitement thermique appliqués aux pièces ou au matériel brut dont elles ont été fabriquées. Pendant le traitement d’anodisation , par l’action des solutions agressives de bains , la structure cristalline quelquefois peut être mise en évidence.

Le traitement des surface des pièces en aluminium peut cacher des défauts du matériel. Les irrégularités des surfaces en aluminium corrigées par polissage peuvent réapparaitre après le dégraissage et décapage des pièces (les micro-défauts de la surface remplis pendant le polissage donne un aspect uniforme á la surface, mais lorsque la surface est nettoyée par dégraissage et décapage, la poussière est éliminée de ces petits creux et le micro – défaut est mis en évidence).

Pour réaliser l’anodisation d’une pièce il est essentiel d’avoir des points de contacte électrique sur la surface de la pièce. Dans ces points de contacte la couche d’oxyde ne se forme pas en existant la possibilité d’observer des traces blanches. La zone de contacte des pièces sera choisie ainsi qu’elle garde un aspect esthétique des pièces.

Dans la zone des cordons de soudure, les pièces sont subies au traitement thermique , la micro-structure du métal influencée et apparaitront des différences évidentes entre le métal de base des pièces en aluminium et la zone soudée. Dans la zone soudée on peut observer une couleur plus foncée en comparaison avec le reste de la pièce. De plus, la zone soudée peut avoir un aspect non – uniforme.

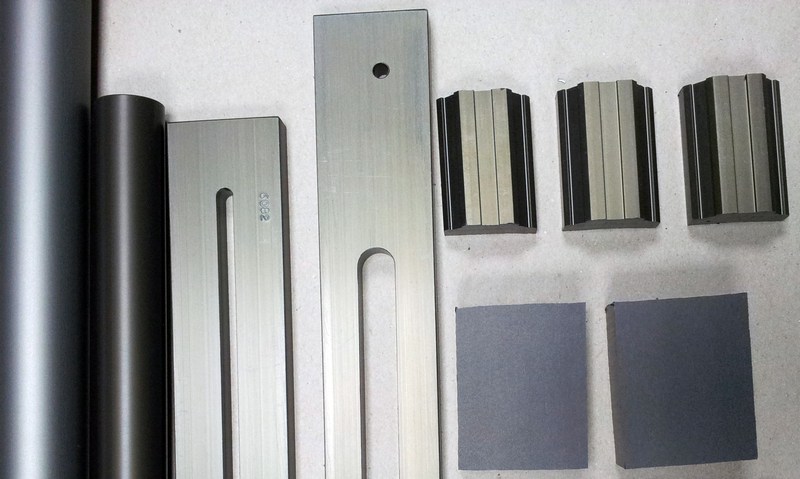

Anodisation Dure

L’anodisation dure respecte les mêmes principes de formation comme l’anodisation décorative et de protection. La différence consiste dans le fait que l’anodisation dure est réalisée aux températures réduites et intensités élevées du courant électrique. Les pores de la couche anodisée sont moins petits que les pores de l’anodisation classique.

L’installation d’anodisation dure de ANOROM permet l’obtention d’une couche avec une épaisseur jusqu’aux 100 μm. La dureté de la couche varie en fonction d’alliage entre 300 et 800 HV pour une épaisseur de la couche de 50 μm.

Les alliages recommandés pour anodisation sont de séries 5000, 6000 et 7000. Les alliages de série 2000 présentent des risques de combustion des pièces, l’épaisseur de la couche et sa dureté étant plus encore petites que pour autres séries. Les alliages 2011, 2007 et 2030 sont impropres pour le traitement d’anodisation dure.

Les propriétés principales de la couche anodisée durement : isolateur électrique, isolateur thermique, résistant à la friction et aux écorchures.

Maintenance des pièces anodisées (eloxation).

La maintenance périodique des surfaces anodisées est essentielle pour éliminer les accumulations de saleté ou de différentes dépositions. Par une bonne maintenance on peut éviter l’apparition des taches sur les pièces et ces taches mettraient en évidence la destruction partielle ou totale de la couche anodisée. Le pH des solutions de nettoyage doit être entre 6 et 9, En dehors de ce domaine de valeurs la couche d’oxyde sera attaquée.

Le comportement des alliages d’aluminium á l’anodisation sulfurique

Tous les alliages d’aluminium peuvent être anodisés mais se comporte différemment pendant le traitement.

Voici une rapide révision du comportement de différents alliages pendant l’anodisation :

Alliage série 1000 (aluminium pure). Répond bien au traitement d’anodisation. La couche anodisée est d’autant plus transparent que l’aluminium est plus pur.

Alliage série 2000 (alliage de cuivre). Le cuivre de cet alliage est dissolu pendant le traitement en obtenant après l’anodisation une surface inesthétique (couleur laiteuse). La colorisation de cet alliage est aussi inesthétique á cause du cuivre qui empêcher la couche d’oxyde d’aluminium de se déposer d’une manière inégale..La manière inégale de la couche déposée résulte aussi dans la diminution de la dureté de la surface et implicitement de la résistance á l’abrasion ..

Alliage série 3000 (alliages au manganèse). Dans le cas de concentrations de plus de 1% Mn la couche anodisée est inesthétique, ayant une couleur grise - bleue. Le manganèse affecte aussi la couleur en donnant un aspect inesthétique á la surface de la pièce.

Alliage série 5000 (alliages au magnésium). Bon comportement á l’anodisation. Jusqu’ á une concentration de 3% Mg la couche anodisée est sans couleur. Lorsque la concentration de magnésium est plus grande de 3% la couche anodisée devient gris cendré . Quelques fois on peut observer des nuances jaunes si l’alliage contient des traces de manganèse ou de chrome.

Alliage série 6000 (alliages au magnésium et silices). Se comporte très bien pendant l’anodisation et la colorisation l’aspect de la couche anodisée étant très homogène. Les pièces faites de cet alliage peuvent être satiner pour obtenir un aspect matte de la surface. Dans le cas des épaisseurs de la couche anodisée de plus de 30µm, la surface des pièces devient grise - cendrée.

Alliage de la série 7000 (alliage au zinc). Tant que l’épaisseur de la couche anodisée est plus grosse tant on peut observer mieux la couleur jaune – verdâtre des surfaces des pièces anodisées. Quelques alliages de la série 7000 pourraient contenir cuivre aussi (par example l’alliage 7075) et pendant l’anodisation, il se comporte comme un alliage de la série 2000 et la surface anodisée devient inesthétique. Il y a aussi d’autres alliages de la série 7000 avec un contenu réduit en cuivre ( par exemple l’alliage 7020) qui se comportent bien â l’anodisation obtenant un aspect uniforme de la surface anodisée..